排ガス誘引ブロワ製作

長年使用され、そのままの状態では使用を継続することが難しい排ガス誘引ブロワの補修を過去に実施しました。今回補修を行った排ガス誘引ブロワの稼働が確認されたため既設誘引ブロワよりも耐久性の高い材料を利用し新規製作の依頼がありましたので紹介します。

アナログ技能を用いたスケッチ力

排ガス誘引ブロワの製作を行うにあたり今回補修を実施したブロワのスケッチを実施しました。精度の高いスケッチを行うにあたり様々な測定器を使いこなせる必要があります。今回のブロワは回転数が4000rpmと高速になり発生する排ガスを数kmの配管を通じて誘引しています。回転数そしてパワーを必要とするためオリジナルの全揚程曲線と同等、またはそれ以上の揚程を達成できるブロワの製作を目指します。

補修を行ったブロワはクローズドタイプであり羽根の起点と終点の座標、モーターから高速回転を伝達するための軸の嵌め合い公差、そして機械要素の機能を発揮するライナーリングの構成、また固有振動数を考慮に入れた重量バランスなど検討しなければならない項目は百を超えます。

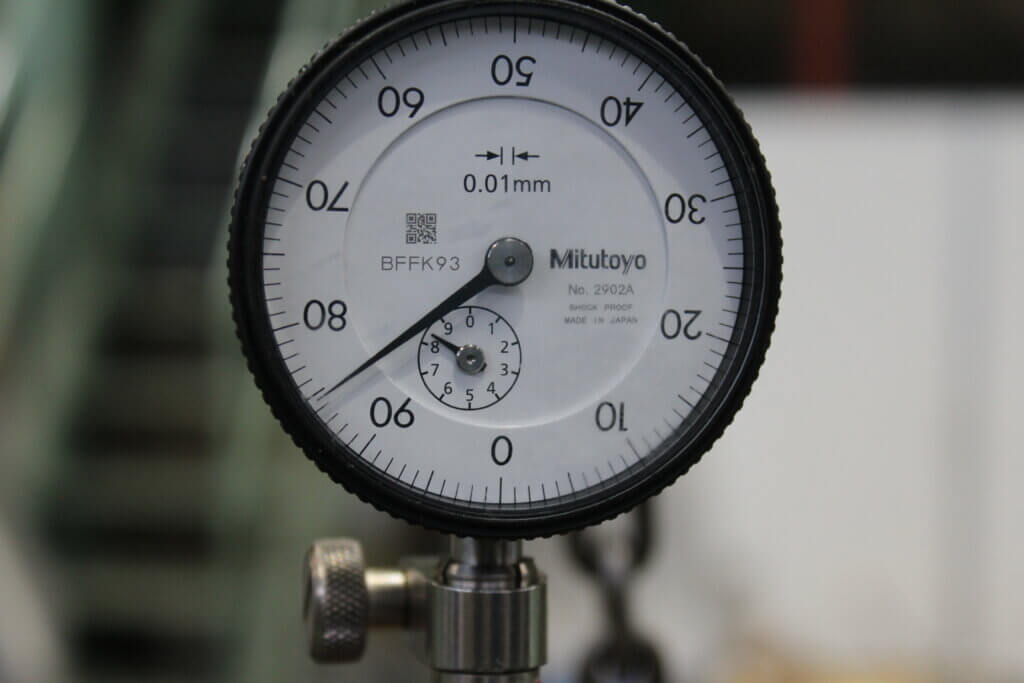

これら必要項目をノギス、マイクロメーター、シリンダーゲージ、角度計などありとあらゆる計測機器を利用して測定を行い確定値に落とし込みを行いました。

材質の決定から製作方法の検討

補修を終え稼働を開始した既設ブロワは数年使用されており定修時の分解点検にて溶接ヶ所のクラックが確認され緊急補修が不可能とのことで弊社へやって来ました。今回のリバースエンジニアリングにあたりさらなる性能のアップを目的とし材質を高強度のものへと変更して熱処理も合わせて行っています。

これらの過程を経ていよいよ製作となりますが、ここでKBKエンジニアリングの得意とする機械加工の知見を投入しています。特に重要となるインペラの構成要素である主板と側板はどちらの加工を基準とするか、また軸からのねじりトルクを一番最初に受けるボス部分の加工はどのようにするかなど重要ポイントの検討を繰り返し行います。加工の順番を決定することは最終製品の性能に直結します。

今回のブロワは高速回転のため必要な要素をできる限り最小限に抑え、製品表面の空気の流れができるだけ層流になるように製作しています。

組立から動バランス修正、出荷まで

ブロワ本体、軸、ライナーリング、ラビリンススリーブ、回転計と機械加工が完了した部品が受入検査を終えて納品されてきます。これら納品されてきた部品の組立を社内で行うことが可能です。今回のブロワは直径1000mmを超えているため、クレーンを用いて組立を行っていきます。

組立は軸をブロワに挿入するところから始まります。アセチレンとプロパンを利用し一気にボス内径の拡大を行い軸の挿入を行います。今回の材質はステンレス系統のため熱の入れ過ぎはブロワの特性に悪い影響となるため、熱を入れる場所を考慮しながら焼き嵌め作業を行っていきます。軸の焼き嵌めを行いライナーリングやラビリンススリーブ、回転計と順番に組込を行いました。

各必要部品の組込を完了し動バランス修正を実施後、保管を行いやすいように木製の馬に乗せて納品しました。お客さんからは予備機がなく稼働中の補修品が故障したら工場全体の操業停止になるため、この納品を心待ちにされており大変感謝され良い仕事となりました。